2.1. Управляющие параметры и характеристики

процесса

2.2. Экспериментальные измерения параметров

механоактивации

2.2.1. Измерения энергонапряженности

2.2.2. Измерения температуры

2.2.3. Измерения скорости и частоты ударов

2.3. Аналитическая оценка параметров

процесса

2.3.1. Оценки энергонапряженности и скоростей

движения мелющих тел

2.3.2. Оценки температуры

2.4. Оценки параметров механоактивации

с помощью компьютерного моделирования

2.4.1. Компьютерное моделирование движения шаров

2.4.2. Модель процесса механосплавления D.R.Maurice

и T.H.Courtney

2.4.3. Основные положения модели механосплавления

Уракаева

Список

литературы

Механоактивация является сложным процессом, ход которого можно регулировать, варьируя большое число управляющих параметров, влияющих на энергетические, температурные и деформационные характеристики. Последние определяют скорость, эффективность и полноту превращений при механообработке. К управляющим параметрам относятся:

тип и геометрия используемой мельницы;

скорость вращения водила (диска) для планетарных активаторов или частота колебаний;

и их амплитуда для вибромельниц;

материал и размеры мелющих тел;

материал барабана;

суммарная масса мелющих тел;

отношение объемов обрабатываемого порошка и мелющих тел;

атмосфера, в которой проводится обработка и давление в барабане;

поверхностно-активное вещество.

Тип используемой мельницы определяет как характер движения шаров, так и количество получаемого на выходе продукта. Но даже при использовании подобных мельниц можно значительно менять характер движения шаров, изменяя, например, такую величину, как отношение радиусов водила и барабана в планетарном активаторе. Известна также модификация планетарных мельниц (модели G5 и G7 [1, 2]), позволяющая независимо задавать скорости вращения водила и барабанов. Увеличение размеров мельницы при сохранении скоростей вращения или частот интенсифицирует обработку.

Скорость вращения для различных планетарных активаторов меняется в широком диапазоне. Так для отечественных планетарных активаторов типа АГО максимальная скорость вращения водила может достигать 1200 об/мин при минимальной 500÷600 об/мин. Для зарубежных планетарных активаторов максимальная скорость составляет 650÷800 об/мин, а минимальные могут быть порядка 100 об/мин. Такая разница приводит к тому, что характерные времена обработки для достижения одинаковых состояний порошков в отечественных планетарных активаторах оказываются на один-два порядка меньше и обычно составляют несколько часов. Частота колебаний в вибромельницах обычно равна сетевой частоте 50÷60 Гц, тогда как амплитуда колебаний может меняться от 2.5 до 8 см.

Мелющие тела изготавливаются из высокотвердых материалов. При этом материал определяет массу шара, а, значит, и энергию соударения. Так, плотности карбида вольфрама и стали – двух наиболее часто используемых материалов мелющих тел – отличаются примерно вдвое, что позволяет менять в два раза и массу одного шара при одинаковом размере. Однако влияние материала мелющих тел этим не ограничивается. В процессе работы активаторов практически всегда происходит загрязнение порошка материалом мелющих тел. Поэтому при подборе материала мелющих тел необходимо учитывать износостойкость используемого материала и возможность его химического взаимодействия с обрабатываемым порошком. Последнее относится и к подбору материала барабана.

Суммарная масса мелющих тел – параметр, который важен не только сам по себе, но и как коэффициент заполнения барабана (масса шаров, отнесенная к массе шаров при 100 % заполнении сосуда). Коэффициент заполнения, как будет показано ниже, (речь идет о влиянии на температуру и механические частоты) может оказывать весьма существенное влияние на энергетические и температурные характеристики и, следовательно, на кинетику превращения и конечные продукты механохимической реакции.

Отношение объемов (или масс) порошка и шаров d также влияет на процесс двояким образом. С одной стороны, чем меньше это отношение, тем быстрее идет процесс измельчения или механоактивации. С другой, уменьшение d приводит к росту степени загрязнения порошка материалом мелющих тел. Кроме того, при очень малом количестве порошка (d<0.005) могут возникать некоторые дополнительные эффекты. Ниже, например, продемонстрировано, что уменьшение количества порошка приводит к значительному росту температуры шаров [3] (см. рис.5). Кроме того, при увеличении d прекращаются самораспространяющиеся реакции, индуцированные механическим воздействием [4] за счет роста теплоотвода через шары. Из сказанного следует, что существует оптимальное отношение объемов (или масс) порошка и шаров, которое определяется как характером решаемой задачи, так и типом используемой мельницы. Например, для планетарной мельницы типа АГО-2 это отношение часто принимают равным 1:10 или 1:20, хотя известны примеры использования отношений масс от 1:1 [5] до 1:220 в [6].

Атмосфера, помимо возможного химического взаимодействия с обрабатываемым порошком, влияет на процесс отвода тепла, выделяемого при соударении шаров между собой и со стенками барабана. Чтобы уменьшить химическое взаимодействие участвующих в процессе порошков часто используются инертные атмосферы (гелий, аргон). Однако теплопроводность разных инертных газов значительно различается, поэтому изменение атмосферы и давления в отдельных случаях позволяет управлять температурой процесса механосплавления, а, значит, и конечными продуктами механоактивации и кинетикой превращения [3, 7].

Существуют специальные задачи, когда можно использовать химическое взаимодействие порошков с атмосферой в барабане. Азотная и аммиачная атмосфера могут применяться, если целью процесса является образование нитридов [8, 9], а водородная атмосфера позволяет получать гидриды [10].

Добавление поверхностно-активных веществ (process control agents) также может заметно влиять на ход реакций мельницах. Сплавление порошков происходит за счет двух противоположных процессов – холодной сварки под действием сильной пластической деформации и разрушения порошинок. Цель добавления специальных веществ – снижение способности материала к холодной сварке, причем в качестве таких веществ могут выступать и жидкости, и твердые вещества, и даже газы. Чаще всего используются поверхностно-активные органические жидкости, такие как стеариновая кислота, гексан, метиловый и этиловый спирт, бензин, бензол, но в роли такого агента может выступать и обыкновенная вода. Значительно более полный список использовавшихся разными авторами активных добавок представлен в обзоре C. Suryanarayana [11]. Эти вещества адсорбируются на поверхности порошинок, препятствуя холодной сварке, тем самым замедляя агломерацию порошка и его налипание на шары и стенки барабанов. Количество добавляемой жидкости может варьироваться (1÷5 вес.% от массы порошка) и обычно подбирается опытным путем.

Поверхностно-активное вещество оказывает влияние на конечный размер,

форму, а также чистоту получаемого порошка. Использование большого количества

добавок к мягким и пластичным порошкам может снижать размеры частиц на

2÷3 порядка. Так в [12]

сообщается, что средний размер частиц алюминия после размола уменьшался

с 500 мм до 10 мм, если количество стеариновой кислоты менялось от 1 до

3 вес.%. Однако влияние активных реагентов может быть более сложным. Наши

исследования показали, что при механической активации смеси Al-Cu-Cr (с

~70 ат.% Al) без добавления этилового спирта удается вынуть из барабана

примерно половину положенного порошка со средним размером частиц ~1000

мкм. Добавление 1 вес.% спирта увеличивает количество вынутого порошка

до 75 % и уменьшает средний размер порошинок до 40 мкм. Однако

увеличение количества спирта (2÷7.5 вес.%) хотя и доводит долю

вынутого порошка почти до 100 %, но вместе с тем приводит к бимодальному

распределению размеров порошка с максимумами около ~50 мкм и ~700 мкм,

причем химический состав разных фракций оказывается различным (более крупная

фракция обогащена алюминием). Кроме того, увеличение количества активной

добавки приводит к значительному повышению загрязнения порошка материалом

мелющих тел и барабана. Роль поверхностно-активных веществ рассматривается

также в работах [11,

12,

13,

14,

15,

16,

17,

18,

19].

Перейдем к рассмотрению основных характеристик процесса механообработки.

Они с разных сторон описывают процесс, протекающий при определенном наборе

управляющих параметров и зависят, кроме того, от свойств обрабатываемых

материалов. Знание этих параметров не только позволяет сравнивать различные

мельницы, но и дает возможность более осмысленно управлять сложными процессами,

протекающими в мельницах. Точное определение этих характеристик на сегодняшний

день не представляется возможным. Их часто измеряют экспериментально [20-36],

используя разного рода упрощения и допущения, пытаются оценивать аналитически

[1,

2

29,

36,

37,

38],

в рамках сильно упрощенных моделей или определяют в ходе компьютерного

моделирования [23,

39-48].

Как правило, удается получить только грубые оценки параметров, но даже

это позволяет выполнить сравнение разных мельничных аппаратов с самых

различных точек зрения.

Можно выделить следующие характеристики: скорость и частоты соударений шаров, энергонапряженность, дозу введенной механической энергии, локальную и фоновую температуры, а также механические частоты нулевого, первого и второго порядков, характеризующие интенсивность пластической деформации порошка в ходе механоактивации.

Под энергонапряженностью понимают количество энергии, передаваемой мелющими телами порошку в единицу времени. Ее величина зависит практически от всех управляющих параметров за исключением атмосферы (если пренебречь аэродинамическим торможением шаров), т.е. определяется типом аппарата, скоростями вращения в планетарном активаторе или амплитудой и частотой колебаний для вибромельниц, степенью загрузки барабанов, массой отдельных шаров и т.п.

Доза представляет собой количество энергии, прокаченной через обрабатываемый материал за все время обработки. Поскольку скорость соударения шаров может быть разложена на нормальную и тангенциальную, то и энергонапряженность (доза) также может быть представлена суммой нормальной и тангенциальной составляющих. Нормальная составляющая удара отвечает за расплющивание порошинок, а наличие тангенциальной составляющей добавляет к нормальной деформации чистый касательный сдвиг. Такое вполне естественное разделение удара на две составляющих выполняется многими авторами. При этом в одних работах тангенциальная составляющая удара полностью игнорируется, поскольку считается, что за изменение формы, размеров и механических свойств порошинок отвечает только нормальная компонента удара [39, 49]. В других подчеркивается, что тангенциальная составляющая участвует в диссипации энергии удара за счет трения [44], роль которого будет рассмотрена ниже, и даже отвечает за нагрев шаров в ходе помола [50]. В работе [51] доказывается, что и для измельчения, и для аморфизации сдвиговая компонента удара является более эффективной по сравнению с нормальной, а в [52] показано, что соотношение нормальной и тангенциальной составляющих энергонапряженности определяет тип дислокаций, образующихся при размоле порошка железа.

Под фоновой температурой понимают среднюю температуру порошка и мелющих тел. Локальная температура в точках соударения шаров может существенно отличаться от фоновой. Оценки локальной температуры, сделанные разными авторами, меняются от нескольких десятков [24] до ~1000 градусов [7], однако, согласно [7], такая температура существует только в течение времени соударения порядка 10-5 с. Величина фоновой температуры в значительной степени определяется режимами работы мельницы, является функцией степени заполнения барабана [44], зависит от теплопроводности реагентов и атмосферы, а также от наличия/отсутствия в реакторе порошка. И фоновая, и локальная температуры влияют на конечные продукты механохимического синтеза. Высокая температура приводит к ускорению диффузии, стимулирует рекристаллизацию и/или фазовые превращения, происходящие при нагреве, поэтому, если целью синтеза является получение нанокристаллического или аморфного состояний, то необходимо предотвращать нагрев порошка в рабочей камере.

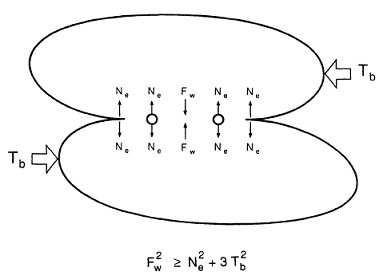

Для характеристики интенсивности пластической деформации

среднестатистического микрообъема порошка недавно в [45]

были введены механические частоты нулевого, первого и второго порядков.

Под механическими частотами k-того порядка νk

понимаются следующие величины:

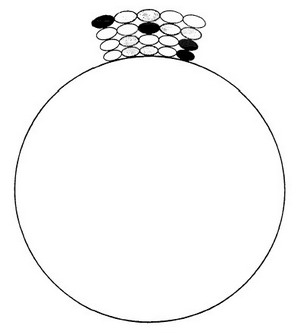

где ν0 – частота ударов, превышающих по силе порог

пластической деформации, для среднестатистического микрообъема порошка;

λ - пластический сдвиг в микрообъеме, т.е. λ = tg α,

где α – угол сдвига при однородной сдвиговой деформации,

как показано на рис.1 (n – нормаль к плоскости сдвига,

m – направление сдвига).

Усреднение сдвига производится по объему зоны, охватываемой пластической деформацией, и по ударам различной силы. Таким образом, величина ν0t показывает сколько раз за время t подвергся пластической деформации среднестатистический микрообъем порошка. Частоты ν1 и ν2 показывают средний сдвиг и средний квадрат сдвига в единицу времени для среднестатистического микрообъема порошка. Важно отметить, что механические частоты могут быть использованы для анализа кинетики деформационного упрочнения порошка и протекающих в нем фазовых превращений (см.раздел...).

Оценка энергонапряженности для данного активатора при применяемых режимах обработки является важной задачей. Знание энергонапряженности не только позволяет сравнивать между собой разные режимы обработки в одном и том же активаторе и активаторы разного типа, но и оценивать примерное время обработки для получения требуемых состояний.

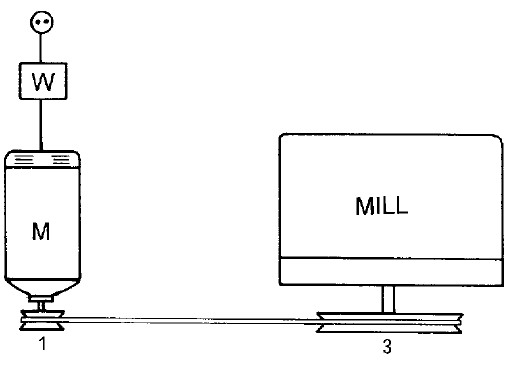

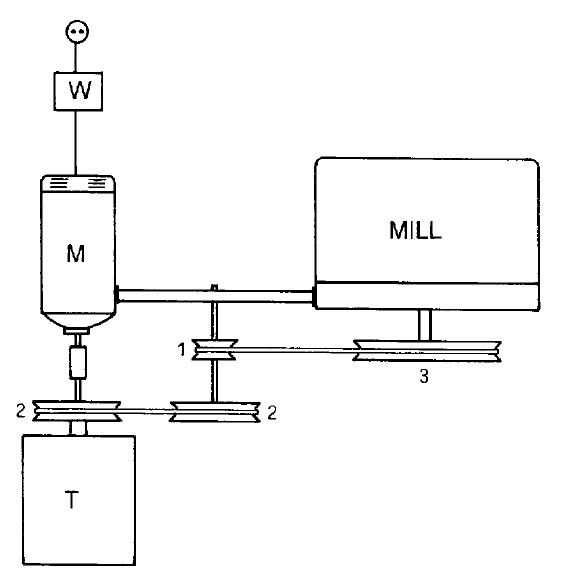

Простейшим способом измерения энергонапряженности является прямое измерение мощности электродвигателя ваттметром. Схема такого эксперимента представлена на рис.2. Потребляемая мощность вычисляется как разность WV = W – W0, где W и W0 – мощность, измеренная ваттметром для барабана с шарами и без шаров, соответственно.

Подобная схема измерений была реализована в [36] с использованием стальных и карбидовольфрамовых шаров. Поскольку соударения шаров из карбида вольфрама более упругие, то разница в потребляемой энергии в этом случае оказывается меньше.

Необходимо отметить, что эта методика имеет три существенных недостатка.

Во-первых, интерес представляет мощность, прокаченная через порошок, а

не затраченная на вращение барабанов с шарами, измерявшаяся в данном эксперименте.

Во-вторых, полученный результат является усреднением потребляемой энергии

по двум (или более) барабанам, что не позволяет выявлять причины различий

в ходе процесса обработки между разными барабанами, подчас встречающиеся

на практике. И в-третьих, как указывают авторы [36],

двигатель имеет различный коэффициент выхода в зависимости от величины

потребляемой мощности, вычисляемый как  ,

где Pe

– потребляемая двигателем электрическая мощность, измеренная по схеме

на рис.2, а Pm

– механическая мощность, которую можно определить, измеряя крутящий

момент на двигателе, как это показано на рис.3.

,

где Pe

– потребляемая двигателем электрическая мощность, измеренная по схеме

на рис.2, а Pm

– механическая мощность, которую можно определить, измеряя крутящий

момент на двигателе, как это показано на рис.3.

Однако большинство методов оценки энергонапряженности являются косвенными. Так, предложенный Бутягиным [20] калориметрический метод заключается в измерении начального роста температуры теплоизолированного барабана. Для оценки искомой величины делается предположение, что 90÷95 % энергии преобразуется в тепловую энергию и лишь оставшаяся ее часть расходуется на превращения в обрабатываемом материале. Выражение для энергонапряженности имеет вид:

(2)

(2)

где Ce – удельная

теплоемкость материала барабана, шаров и обрабатываемого материала, MV – полная

масса барабана, шаров и материала,  – прирост

температуры со временем на начальном этапе работы мельницы.

– прирост

температуры со временем на начальном этапе работы мельницы.

Количеством обрабатываемого материала можно пренебречь в виду его незначительной массы, а материалы шаров и реактора известны, следовательно, может использоваться табличное значение теплоемкости. Значение Ce можно измерить экспериментально. Температура измеряется внутри и снаружи реактора для нахождения стационарного режима разогрева (линейный участок кривой изменения температуры от времени). На этом отрезке и осуществляется определение мощности подвода энергии.

Ряд экспериментальных методик определения энергонапряженности описан в обзоре А.Н. Стрелецкого [21]. Для экспериментального определения энергонапряженности может быть также использовано определение частоты соударений мелющих тел турболюминесцентным методом, основанным на световой эмиссии вещества при механообработке [21]. Для получения данных о частоте соударений может использоваться кварц (SiO2) имеющий несколько диапазонов излучения. Наиболее ярким из них является инфракрасный – энергия светового кванта 1.91 эВ, а собственное время люминесценции t ≈ 10-5 с. На полученной осциллограмме каждый импульс соответствует соударению одного шара, следовательно, зная время обработки, мы можем определить частоту соударений. Энергонапряженность выражается как:

где D* – доза энергии получаемая порошком от одного соударения, N – измеренная частота соударений. При использовании этого метода необходимо заранее определить величину D*. Кроме того, он может быть использован только в случае специально оборудованной мельницы со стеклянным барабаном.

Весьма распространенным методом оценки энергонапряженности, который может быть использован для сравнения различных аппаратов является метод тест-объекта, в качестве которого обычно используют графит [20, 21]. Метод основан на зависимости удельной площади поверхности графита от дозы механической обработки, которая на начальной стадии помола (до достижения предела измельчения) имеет линейный характер. Выражение для энергонапряженности имеет вид:

(4)

(4)где  , – поверхностная

энергия тест-объекта,

K – безразмерный коэффициент (K>1),

, – поверхностная

энергия тест-объекта,

K – безразмерный коэффициент (K>1), – рост

поверхности со временем. Величина 1/K – доля

энергии удара, расходуемая на образование новой поверхности, остальная

часть энергии переходит при ударе непосредственно в тепло. Для графита

γ ≈ 5 Дж/м2, K = 4÷5.

Удельная поверхность S

определяется по адсорбции газов. В работе [22]

по методу тест-объекта проводилось определение энергонапряженности мельниц

различных типов. Полученные результаты качественно согласуются с данными

работы [53].

– рост

поверхности со временем. Величина 1/K – доля

энергии удара, расходуемая на образование новой поверхности, остальная

часть энергии переходит при ударе непосредственно в тепло. Для графита

γ ≈ 5 Дж/м2, K = 4÷5.

Удельная поверхность S

определяется по адсорбции газов. В работе [22]

по методу тест-объекта проводилось определение энергонапряженности мельниц

различных типов. Полученные результаты качественно согласуются с данными

работы [53].

Предел измельчения графита соответствует удельной поверхности ~500 м2/г или дисперсности (размеру частиц графита) 35÷40 Å, после чего графит утрачивает способность аккумулировать энергию ударов. Чтобы избежать ошибки, необходимо оценить время, требуемое на достижение предела измельчения tmax (например, при мощности соударений шаров в барабане W=50 Вт и навеске графита m=2 г предельная энергия 5000 Дж запасается за tmax = 100 с) и производную по времени в (4) надо брать за время, меньшее tmax.

Описанный выше метод тест-объекта, как и метод Бутягина, позволяют определить энергонапряженность для конкретного обрабатываемого материала. Необходимо иметь в виду, что энергонапряженность зависит от свойств порошка, прежде всего его твердости. При очень твердом порошке (или его отсутствии) соударения шаров становятся упругими и энергонапряженность падает почти до нуля (остается лишь диссипация энергии из-за коэффициента трения при касательных ударах). При очень мягком порошке соударения шаров становятся абсолютно неупругими и это соответствует максимальным потерям энергии, т.е. максимальной энергонапряженности.

Еще одной разновидностью метода тест-объекта является работа [54]. В ней для сравнения энергонапряженности разных аппаратов предлагается использование стимулированных механическим воздействием самораспространяющихся реакций, т.е. реакций, протекающих с большим экзотермическим эффектом. После введения в материал некоторой дозы механического воздействия в точке соударения шаров может происходить инициация самораспространяющейся реакции с практически взрывной кинетикой. Факт инициации можно легко установить, измеряя либо температуру поверхности барабана [54], либо температуру охлаждающей воды на выходе [3]. Сравнивая времена воспламенения смеси, можно выполнить ранжировку различных аппаратов. В частности, в работе [54] с использованием экзотермической реакции Zn + S → ZnS выполнено сравнение вибромельниц "SPEX 8000 Mixer Mill" с плоскими и закругленными торцами и показано, что последняя проигрывает по энергонапряженности в ~1.6 раза, а планетарный активатор Fritsch P-6 во столько раз же эффективнее мельницы "SPEX 8000 Mixer Mill" с плоскими торцами.

Данный метод не дает даже оценочных значений энергонапряженности, а позволяет выполнять только сравнение различных аппаратов. Из обзора [4], посвященного рассмотрению этого типа механохимических реакций, следует, что время воспламенения зависит от огромного числа различных факторов и на сегодняшний день нет полного понимания, какие процессы должны произойти, чтобы инициировать реакцию. В [55] считается, что сначала должно пройти измельчение, перемешивание и активация, после чего начинают образовываться большие по размеру агломераты. Инициация реакции происходит в наиболее крупных агломератах, по-видимому, благодаря высокой локальной температуре, т.е. кроме энергонапряженности имеет значение и величина локального разогрева, достигаемого в данной мельнице. Неоспоримым достоинством данного метода является простота определения момента инициации реакции, что выгодно отличает этот тип реакций среди других, кинетику которых можно сравнивать для оценки энергонапряженности аппаратов.

На сегодняшний день уже общепризнанно, что превращения в высокоэнергетических мельницах происходят при повышенных температурах, а уровень достигаемой температуры зависит от энергонапряженности используемого аппарата. Влияние температуры часто проявляется в немонотонности влияния режимов обработки (скорости вращения, коэффициента заполнения и т.п.) на конечные продукты реакций [1, 23, 34, 37, 38, 44, 56, 57, 58], хотя и не всегда авторы напрямую связывают это с повышением температуры процесса. Значительное повышение температуры при деформации кристаллов было измерено датчиком инфракрасного излучения с использованием копра при скоростях нагружения 5÷15 м/с [59]. Так, кристалл NaCl в момент начала деформации нагревался до 400÷500 °С. На металлах подобных измерений не проводилось.

Для оценки температуры в барабане можно использовать как калориметрический метод [3, 7, 50], так и метод тест-объектов. В качестве последних могут браться вещества с известной температурой плавления или любого другого фазового превращения [23, 31, 44, 56, 57, 60, 61]). Однако, интерпретация результатов таких экспериментов часто бывает неоднозначной. Так, при использовании набора веществ с известной температурой плавления последние помещают в специальные ампулы-зонды, имеющие неравноосную форму и, как правило, большие размеры по сравнению с мелющими телами. Компьютерное моделирование движения шаров показало, что неравноосные ампулы-зонды и крупные шары имеют более высокую температуру, чем мелкие шары и, тем более, мелкий порошок [47].

Это было подтверждено и экспериментальными измерениями в планетарном активаторе АГО-2М [47]. Для измерения температуры шаров использовали калориметрический метод (см. ниже), показавший, что температура мелющей среды не превышает 150 °С. Однако, метод тест-объектов зарегистрировал плавление в ампуле-зонде свинцовой и оловянной фольг с температурами плавления 327 и 232 °С, тогда как цинковая фольга с температурой плавления 419 °С не расплавилась. Таким образом, при средней температуре мелющей среды 150 °С ампулы-зонды имели температуру в интервале 327÷419 °С.

О степени нагрева, достигаемой в ходе обработки, можно судить и при размоле в мельнице веществ с известными температурами фазовых переходов [30, 31, 32, 44, 57]. В этом случае, оценивается, скорее, не фоновая, а локальная температура, а источником ошибки служит то обстоятельство, что температуры фазовых переходов в ходе высокоскоростной деформации могут отличаться от температур превращений в статических условиях. В любом случае, оценки, сделанные в [31, 32, 44, 57] для планетарных активаторов АГО-2У (1200 об/мин), Fritsch Pulverisette 5 и Fritsch Pulverisette 7, говорят о достижении порошком температуры в ~500÷700, 400÷500 и ~700 °C, соответственно. Для оценки локальной температуры в [35] в мельнице SPEX 8000 было выполнено механическое сплавление Ni и Zr и определено содержание никеля в кристаллах циркония. Зная зависимость концентрации никеля от времени помола и используя модель взаимной диффузии можно оценить эффективную температуру в точке соударения, которая составила 180 °С.

Калориметрический метод [3, 7] определения температуры заключался в следующем. После принятия специальных мер для предотвращения изменения теплосодержания барабана за счет теплового обмена с окружающей средой в ходе обработки (см. детали в [3 или 7]), барабаны быстро вынимались из мельницы и помещались в калориметры с теплоизоляцией. В качестве калориметрической жидкости использовалась вода. Измерив температуру воды после установления теплового равновесия, можно, введя некоторые поправки, определить температуру шаров или фоновую температуру. Несмотря на то, что этот метод не позволяет определить локальную температуру, он является едва ли не единственным надежным способом измерения фоновой температуры.

На рис.4 представлены результаты экспериментальных измерений температуры "на холостом ходу", т.е. при отсутствии обрабатываемых порошков [7].

d - диаметр шаров (мм), a/g - ускорение, отнесенное к ускорению свободного падения g, P – давление (атм.), He и Ar – атмосфера внутри барабана

На рис.4 представлены результаты экспериментальных измерений температуры "на холостом ходу", т.е. при отсутствии обрабатываемых порошков [7]. Из кривых на рис.4 следует несколько выводов:

-

на фоновую температуру в барабане влияет размер шаров, используемых для обработки порошка: чем больше диаметр шаров, тем выше температура (ср. кривые 1-2-7);

-

увеличение скорости вращения (ускорения) также приводит к возрастанию температуры (ср. кривые 1-3-6);

-

фоновая температура снижается с повышением давления атмосферы в барабане (ср. кривые 1-5);

- температура зависит от химической природы атмосферы: использование гелия в качестве мелющей атмосферы приводит к снижению фоновой температуры (ср. кривые 3-4).

По-видимому, влияние давления и типа атмосферы проявляется в изменении ее теплоемкости и теплопроводности: первая растет с повышением давления газа, а последняя - с уменьшением размера и массы молекул газа. Эффект снижения температуры за счет изменения атмосферы (химической природы и давления) особенно заметен при использовании маленьких шаров диаметром ≤5 мм [7], когда максимальна суммарная площадь поверхности шаров и, следовательно, теплоотвод через газ. Помимо прочего, из рис.4 видно, что время разогрева мелющей среды до стационарной фоновой температуры составляет ~10 мин.

В той же работе отмечается, что добавление даже незначительного количества порошка приводит к заметному снижению фоновой температуры по сравнению с работой "на холостом ходу". На рис.5 представлена типичная зависимость фоновой температуры от массы порошка в барабане. Нагревание шаров может осуществляться либо за счет трения, либо за счет неупругой деформации. Поскольку добавление абразивного порошка Al2O3 вряд ли может приводить к уменьшению трения, то зависимость на рис.5 указывает, что наиболее вероятным источником нагрева являются неупругие соударения. Авторы считают, что действие порошков заключается в демпфировании удара, уменьшении деформации шаров и, следовательно, снижении энергии, выделяющейся в шарах при столкновении. Возможно, демпфером является не сам порошок корунда, а натирающийся с его помощью более мягкий порошок стали с поверхности шаров и стенок барабана. В принципе, демпфер превращает упругое соударение шаров в неупругое и увеличивает выделение энергии при ударе. Но главное влияние демпфера – увеличение контактных площадок, в том числе, между горячими шарами и холодной стенкой барабана, а, значит, усиление контактного теплоотвода. При помоле пластичных порошков характер зависимости, показанной на рис.5, не меняется.

Работы [3, 7] важны еще в одном отношении. В них проведены эксперименты, позволяющие оценить локальную температуру. В работе [60] тех же авторов было установлено, что при сплавлении порошков в аморфизующейся системе Co-Zr с ростом подводимой мощности и диаметра шаров растет доля кристаллических интерметаллидов – продуктов термического распада аморфной фазы. Использование метода измерения температуры [7] позволило авторам провести эксперимент так, чтобы обеспечить одинаковую фоновую температуру в реакторе при различных размерах шаров и скоростях вращения, варьируя давление и атмосферу. При малых размерах шаров снижение температуры действительно привело к росту доли аморфной фазы, но в случае крупных шаров присутствовали продукты ее распада, интерметаллиды. Авторы считают, что это может объясняться только высокой локальной температурой и оценивают ее величину при шарах диаметром 7 мм и ускорениях a/g=69 как ~700 °С, что близко к оценкам других авторов [31, 32, 62].

Сравнение кинетики образования интерметаллида Mg2Ni при механическом сплавлении чистых элементов [3, 7] при разных фоновых температурах позволяет утверждать, что скорость превращения определяется в основном локальными характеристиками ударов, например, локальной температурой [3] (т.е. превращения идут на контактных площадках во время удара, а не во всем объеме порошка в паузах между ударами).

Работа [3] является наиболее серьезной работой, посвященной проблеме температуры в высокоэнергетических мельницах, в которой суммированы и критически проанализированы экспериментальные данные предшествующих работ. Авторы приходят к выводу, что распределение температуры в барабане нельзя описать такими простыми терминами (введенными ими же самими), как "средняя (фоновая)" и "локальная" температура. Свободный порошок, прилипший к шарам и барабану порошок, барабан - все эти объекты имеют разную температуру. Именно поэтому измерение температуры наружной стенки барабана, часто предпринимаемое в разных работах, не дает представления о температуре шаров и порошка, хотя и позволяет судить о резких скачках температуры, которыми сопровождаются самораспространяющиеся реакции, стимулированные механическим воздействием. По мнению авторов, прилипший к шарам слой порошка имеет такую же высокую температуру, как и шары и именно это может являться причиной появления интерметаллидов на начальной стадии при реакциях аморфизации [63, 64, 65]. Общую тенденцию изменения температуры в зависимости от управляющих параметров процесса можно сформулировать следующим образом [3]: температура возрастает с ростом мощности мельницы и уменьшается с ростом общей поверхности шаров, ростом теплопроводности порошка и газа и давлением в барабане.

Другая разновидность калориметрического метода реализована в [50], где в калориметр помещались сами шары, измерения проводились без добавления порошка. Кроме того, отдельно проводились замеры и температуры внешней стенки барабанов. Сравнение температуры в вибромельницах "SPEX 8000 Mixer Mill" с плоскими и закругленными торцами показало, что температура выше во втором случае. Как показано в [54], энергонапряженность мельницы с плоскими торцами выше, поэтому очевидно, что эти два параметра являются независимыми. Более того, на основе этого же факта, авторы делают вывод, что за нагрев ответственны в основном касательные удары, что должно приводить к более высоким температурам и при использовании мельниц планетарного типа. В подтверждение предположений [3] о значительном различии температур порошка, шаров и барабана, температура барабана весьма значительно отличалась от температуры шаров: при температуре шаров в 100 °С, температура барабана была на 25 °С ниже (водяное охлаждение отсутствовало).

Некоторые исследователи считают роль температуры настолько значительной, что даже предлагают модель механического сплавления, основанную на предположении о локальном плавлении в точке удара [66, 67, 68, 69, 70, 71]. Эта модель, по мнению авторов, хорошо описывает механическое сплавление, по крайней мере, в системах с низкой температурой плавления (эвтектического или перитектического), например, таких как Fe-Sn, Ag-Cu, GeAl, а также распад интерметаллидов FeSn, FeGe, CoSn и FeSn2.

В завершении необходимо отметить, что знание энергонапряженности и температуры являются настолько важными для понимания и управления протекающими процессами, что в настоящее время производители мельниц (Fritsch и Retsch) встраивают соответствующие датчики в выпускаемые ими мельницы.

Еще одним параметром, измерявшимся экспериментально, является скорость соударения шаров. При пластическом ударе шар оставляет на мишени отпечаток, причем размер отпечатка связан с кинетической энергией шара соотношением [73]:

где m и R – масса и радиус шара, Pd – динамическое давление, a – радиус отпечатка, V – относительная скорость соударения шара с мишенью. Именно это соотношение используется в работе [72] для определения скорости соударения. Оценки проводились для мельницы SPEX 8000 и промышленной мельницы с большой загрузкой [74]. Измеренные в работе скорости зависят от размера шаров и используемой мельницы и изменяются в интервале 2÷4 м/с.

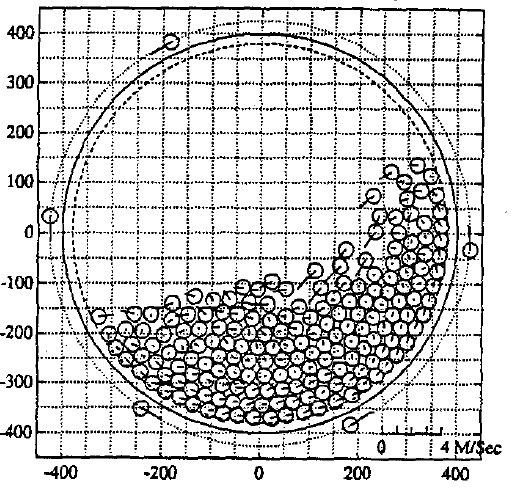

В [75] были выполнены измерения распределения скоростей шаров в шаровой мельнице (тип мельницы в статье не указывается). Для этих измерений применялось специальное оборудование и программное обеспечение. Использовался барабан с прозрачными окнами, регистрация изображения велась обычной фотокамерой с использованием вспышки, что позволило получить "статические" изображения. После обработки изображений авторам удалось получить распределение скоростей, пример которого показан на рис.6. Стрелки, проведенные из центра каждого шара, указывают направление движения, а их длина – величину скорости шаров (масштаб показан в правом нижнем углу). Как видно из представленного рисунка, скорости наиболее быстрых шаров не превышают 1.5÷2 м/с, а подавляющее большинство шаров имеет крайне невысокую скорость. К сожалению, скорость вращения барабана в описанной работе не приводится.

В работе [76] была разработана методика измерения частоты соударений шаров для мельницы SPEX 8000, в которой использовались два пьезоэлектрических датчика, расположенные на боковой стенке и крышке барабана. Результаты этих измерений показали, что частота соударений шаров падает с увеличением количества загружаемого порошка, что является следствием уменьшения упругости ударов.

Оценку параметров процесса механоактивации можно проводить и аналитически. Такие оценки могут давать вполне надежные результаты, если базируются на реалистичных моделях, которые позволяют вскрыть основные механизмы передачи энергии обрабатываемому материалу. Так в работе [36] дается краткий вывод формулы для оценки энергии, расходуемой при механоактивации и производится сравнение с экспериментально измеренными потерями энергии в ходе размола. При выводе предполагается, что передача энергии обрабатываемому порошку происходит в момент соударения шаров, и используется кинематическое уравнение движения шаров, впервые полученное в [38]. Для вывода кинематического уравнения используется широко распространенное (однако, неверное) предположение, что в некоторый момент времени шар внутри барабана отрывается от стенки и летит к противоположной стенке, где претерпевает соударение, после чего продолжается движение вместе с стенкой барабана до следующего отрыва. Ниже приводится краткое описание вывода формулы для расчета энергонапряженности.

Итак, энергию выделяемую при каждом соударении можно выразить как

где mb – масса шара, а Vb – относительная скорость соударения. Ka – коэффициент, зависящий от упругости соударения: для абсолютно упругого удара Ka=0, для абсолютно неупругого Ka=1 (упругость детально проанализирована в [27]). Из кинематического уравнения [38] следует, что относительная скорость соударения шара дается выражением

где wp и Rp – угловая частота вращения водила планетарной мельницы и его радиус, Kb – константа, которая может быть оценена [29] и в основном зависит от геометрии планетарной мельницы. Частота соударений шара может быть выражена [38] как:

где Kν – константа, также зависящая от геометрии мельницы.

Для Nb шаров (чтобы формулы были верны, число шаров должно быть небольшим, чтобы они не мешали движению друг друга) общая частота соударений всех шаров равна:

Собственно, выражения (8) и (9) были получены в [38] для абсолютно неупругого удара и верны только для этих условий. Однако авторы полагают, что в первом приближении эти формулы верны для любых значения Ka. Связанная с процессом размола энергия является произведением энергии, выделяемой при одном ударе ΔE, на число ударов в единицу времени, т.е.

где Pmod представляет собой величину затрат энергии, предсказываемую на основе данной модели. Или, используя предыдущие выражения,

где P* включает все предыдущие константы Ka, Kb, Kn, и полное число шаров nb = Nb·Nν, где Nν – число барабанов, используемых в данном эксперименте. Величина P* является безразмерным "подгоночным" параметром. При небольшом количестве шаров в барабане (когда шары не препятствуют движению друг друга) величина P* является константой и зависит только от упругости соударений.

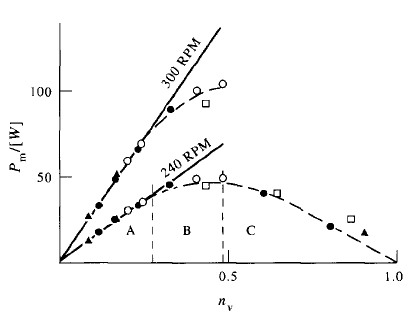

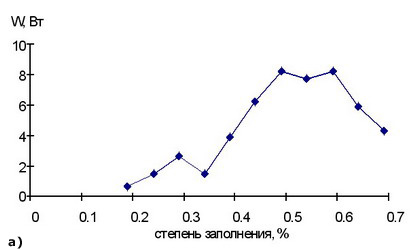

Обратим внимание, что в соответствии с формулой (11), энергонапряженность пропорциональна кубу частоты вращения водила, что подтверждается экспериментальными измерениями. Экспериментально наблюдаемую зависимость энергонапряженности от степени заполнения барабана (см. рис.7), аналитически получить не удается. Чтобы учесть уменьшение энергонапряженности из-за помех движению, создаваемых шарами при увеличении их числа, в [38] вводится эмпирический коэффициент "затенения" φb, зависящий от степени заполнения барабана и размера шаров.

В описанном подходе никак не учитывалась роль трения. Однако в работах [77, 78] использование прозрачной крышки и высокоскоростной видеокамеры позволило установить, что в планетарных мельницах между шарами и стенкой барабана часто происходит проскальзывание и траектория движения шаров значительно отличается от описанной в [38].

Предположение об отрыве шара от стенки используется и авторами другого

подхода [1,

2,

37,

79]

для расчета энергии соударения шаров, частоты соударений и энергонапряженности.

Как и все аналитические подходы, он использует ряд упрощающих допущений.

Авторы пренебрегают собственным движением шара относительно барабана,

в частности, вращением и качением шара по стенке барабана. Забегая вперед,

заметим, что если отдельный шар обладает такими степенями свободы, то

отрыва его от стенки барабана не будет происходить никогда. Единичный

шар скатывается по стенке барабана в самое "глубокое" место, т.е. на острие

вектора псевдотяжести или внешней центробежной силы (в системе координат,

привязанной к водилу), как это происходило бы с одним единственным шаром

во вращающейся бочке или лототроне. Отрыв шаров от стенки и падение их

на противолежащую стенку является сугубо кооперативным эффектом: когда

шаров много, все они не могут занять самый "глубокий" уровень, в борьбе

за него происходит их взаимное трение и отрыв от стенки. В упомянутых

работах [1,

2,

37,

79]

движение шара рассматривается в лабораторной (неподвижной) системе координат.

Шар считается приклеенным к стенке барабана до того момента, когда суммарная

проекция внешней и внутренней центростремительных сил на стенку барабана

(т.е. нормальная сила прижима шара к стенке) не становится равной нулю.

Поскольку скорость движения шара принимается равной скорости стенки, то

в этот момент она известна и равна Vd.

Шар отделяется от стенки и, поскольку силы на него не действуют, по прямой

с неизменной скоростью Vd

летит к противолежащей стенке. Точка контакта рассчитывается авторами

численно. В точке контакта скорость Vd

раскладывается на нормальную Vdn

и тангенциальную компоненты Vdt.

Кинетическая энергия удара считается равной  ,

тогда как тангенциальная составляющая кинетической энергии уходит в тепло

трения (в принципе, эта компонента также должна включаться в энергонапряженность).

После контакта со стенкой шар снова прилипает к ней и движется вместе

со стенкой до новой точки отрыва.

,

тогда как тангенциальная составляющая кинетической энергии уходит в тепло

трения (в принципе, эта компонента также должна включаться в энергонапряженность).

После контакта со стенкой шар снова прилипает к ней и движется вместе

со стенкой до новой точки отрыва.

Существенным недостатком этого рассмотрения является то, что в момент контакта учитывается лишь скорость шара относительно неподвижного наблюдателя, а не относительная скорость шара и стенки. Кроме того, тангенциальная составляющая также может давать вклад в пластическую деформацию порошка. Следует заметить, что Vd ~ ωp·Rp, а частота отрывов и контактов f ~ ωp, а поэтому энергонапряженность W = f·Ek ~ K·ωp3·Rp2, где K = K(ωv/ωp,Rv/Rp) – коэффициент, являющийся функцией геометрии мельницы и отношения частот. Таким образом, в смысле зависимости от основных параметров мельницы ωp и Rp результат авторов правилен. Однако, поскольку реальное движение шара отражено совершенно неадекватно, неверным будет коэффициент K и его зависимость от геометрии и отношения частот.

Вообще, надежно рассчитать движение многих шаров в барабане, т.е. решить задачу многих тел, можно только путем компьютерного моделирования. Особенно это относится к мельницам планетарного типа, отличающихся сложным характером движения шаров. При этом значительно удобнее рассматривать процесс в неинерциальной системе координат, привязанной к барабану, а не в лабораторной системе координат. Переход к системе барабана потребует всего лишь добавления кориолисовой силы к внешней и внутренней центробежным силам.

Произвольность допущений авторов видна также из следующих соображений. Шар считается материальной точкой, приклеенной к стенке барабана таким клеем, который хорошо противодействует тангенциальным силам, но бесконечно слаб по отношению к нормальной силе. Отрыв, если рассматривать его в системе координат, привязанной к барабану, происходит в тот момент, когда нормальная компонента внешней центробежной силы противоположна по знаку внутренней центробежной силе (всегда прижимающей шар к стенке) и превышает последнюю по абсолютной величине. При этом, ввиду вышеупомянутых особенностей "клея", скольжение материальной точки-шара по стенке барабана под действием касательной компоненты внешней центробежной силы к "острию" этой силы считается запрещенным. Между тем, если подобное движение разрешить, отрыв станет невозможным.

Что еще хуже, аналитические подходы, использующие упрощенную модель движения

шаров, создают неверное представление о частоте и силе ударов в мельнице.

По существу, согласно авторам этих подходов, каждый шар в скоплении из

многих шаров несколько раз (например, два раза) за оборот барабана совершает

падение с высоты h,

приблизительно равной диаметру барабана, т.е. его скорость в точке контакта

, где a

– ускорение, создаваемое внешней центробежной силой, т.е. a = ωp2·Rp.

Эта скорость может составлять около 5 м/с. В действительности, скопление

шаров не падает с "потолка" барабана на его "дно" два раза за оборот барабана,

а происходит его скатывание по стенке барабана вслед за поворачивающимся

вектором псевдотяжести, т.е. вместо редких мощных ударов, имеем частые

и слабые, происходящие из-за взаимного трения шаров скопления друг с другом.

В результате средняя скорость соударения шаров со стенкой и друг с другом

понижается на порядок (до ~0.5 м/с),

тогда как частота ударов возрастает на два порядка, например, с 20 с-1

до 2000 с-1, так что диссипация кинетической энергии шарами

сохраняется. Эта ошибка в определении скоростей и частот ударов сказывается

как на оценках локальной температуры, так и на оценках интенсивности пластической

деформации. А оба этих параметра оказывают существенное влияние на характер

протекающих в мельнице процессов.

, где a

– ускорение, создаваемое внешней центробежной силой, т.е. a = ωp2·Rp.

Эта скорость может составлять около 5 м/с. В действительности, скопление

шаров не падает с "потолка" барабана на его "дно" два раза за оборот барабана,

а происходит его скатывание по стенке барабана вслед за поворачивающимся

вектором псевдотяжести, т.е. вместо редких мощных ударов, имеем частые

и слабые, происходящие из-за взаимного трения шаров скопления друг с другом.

В результате средняя скорость соударения шаров со стенкой и друг с другом

понижается на порядок (до ~0.5 м/с),

тогда как частота ударов возрастает на два порядка, например, с 20 с-1

до 2000 с-1, так что диссипация кинетической энергии шарами

сохраняется. Эта ошибка в определении скоростей и частот ударов сказывается

как на оценках локальной температуры, так и на оценках интенсивности пластической

деформации. А оба этих параметра оказывают существенное влияние на характер

протекающих в мельнице процессов.

Однако, если количественные оценки скоростей и частот соударений, сделанные в [1, 2, 37, 79] и не верны, то приложение этих оценок к анализу экспериментальных результатов все-таки заслуживает обсуждения. Во многих работах, посвященных изучению влияния режимов обработки на конечные продукты механохимических реакций [27, 38, 78, 80], утверждается, что конечное состояние определяется энергией соударения шаров. Однако, благодаря применению планетарных мельниц G5 и G7, позволяющих менять независимо частоты вращения барабана и водила, авторам [1, 2] удалось показать, что фазовый состав при размоле интерметаллида Ni10Zr7 определяется не энергией соударения Ek, а величиной энергонапряженности W, которая может быть определена как W = f·Ek, где f – частота соударения шаров. Чтобы исключить ошибки аналитических формул, по приведенным авторами [1] частотам вращения водила и барабана нами был проведен расчет энергонапряженности с использованием компьютерного моделирования [45, 46, 47]. Рассчитанная подобным образом энергонапряженность значительно лучше, чем оцененная аналитически [1], коррелирует с приводимым авторами [1] фазовым составом конечного продукта. В разных мельницах как при малых, так и при больших значениях энергонапряженности конечный продукт является аморфно-кристаллическим, тогда как при промежуточных значениях энергонапряженности наблюдается однофазное аморфное состояние. Причем, при наших значениях энергонапряженности отклонений от этой зависимости значительно меньше (всего одно).

Необходимо отметить, что впервые о существовании взаимосвязи энергонапряженности и конечных продуктов реакции было упомянуто еще в [57], где дано и объяснение этой корреляции, ставшее общепризнанным. Однофазное аморфное состояние достигается только при превышении некоторого порогового значения энергонапряженности, а появление кристаллической фазы при больших значениях энергонапряженности объясняется ростом локальной температуры, которая приводит к частичной или полной кристаллизации образовавшейся аморфной фазы.

Известна еще по крайней мере одна работа, где выполнялись аналитические оценки скоростей и энергии соударения шаров для планетарной мельницы [81]. Но и здесь результат следует признать неудовлетворительным, хотя подходы, использованные в работах [1, 2, 36, 37, 38, 79, 81] часто применяют для сравнения эффективности различных планетарных мельниц.

При оценке энергонапряженности вибромельниц с плоскими торцами аналитические формулы дают более реалистичные значения. Они вполне могут быть использованы при малых степенях заполнения, когда шары совершают коллективное упорядоченное движение. В этом случае шары не мешают движению друг друга и их положение и скорость могут быть определены по аналогии с движением одного единственного шара. Формула для энергонапряженности вибромельницы с числом шаров N, массой шара m, общей массой шаров M = N·m, амплитудой и частотой колебаний A и ν, соответственно, впервые была предложена в [21]:

где K был равен 1. Формулу (12) можно получить из следующих соображений. В случае абсолютно неупругого удара энергонапряженность W = ½·Mv2·f, где M – общая масса шаров, v – скорость шара относительно стенки при столкновении с торцом мельницы, f – частота ударов отдельного шара о торцы. Плоский торец барабана движется по закону x = A sinωt, где ω = 2πν. Если v равна амплитудному (максимальному) значению скорости торца, т.е. v = Aω, а шар дважды за период колебаний ударяется о противоположные торцы, т.е. f = 2ν, приходим к (12) с коэффициентом K = 1.

При неупругом ударе шар отделяется от торца со скоростью A·ω. Если за половину периода колебаний T он успевает пролететь расстояние L – Db, где L – внутренняя высота барабана, Db – диаметр шара, столкновение с противолежащим торцом происходит с относительной скоростью ν = 2Aω и в этом случае K = 4. Вибромельница в этом случае работает в наиболее эффективном режиме с максимальной энергонапряженностью. При таком режиме должно выполняться условие A·ω·T/2 = L – Db, или L = Db + π·A, поскольку ω·T = 2π. Заметим, что оптимальность должна достигаться за счет варьирования L, а не A, т.к. A входит в (12). Конечно, если удар частично упругий или шары образуют более чем один слой, условие оптимальности перестает быть верным. Алгоритм аналитического расчета коэффициента K при произвольных A и L описан в [82]. В нем считается, что шары не взаимодействуют друг с другом, испытывают абсолютно неупругие удары о торцы мельницы и пренебрегается гравитацией.

В случае планетарной мельницы энергонапряженность также может быть грубо

оценена как W = ½·Mv2·f,

где M

–

общая масса шаров,  ,

a = ωp2·Rp

– ускорение внешней центробежной силы, h

– средняя высота падения шаров, f

– частота "опрокидывания" барабана относительно вектора

Rp.

В случае скопления шаров h ≈ (Dvi – Db)·(1 – χ),

где χ –

коэффициент заполнения барабана шарами. При f = 2· νp – νV ,

где νp

и νV

– круговые частоты вращения водила и барабана (с учетом

знака νV),

ωp = 2πνp

получим

,

a = ωp2·Rp

– ускорение внешней центробежной силы, h

– средняя высота падения шаров, f

– частота "опрокидывания" барабана относительно вектора

Rp.

В случае скопления шаров h ≈ (Dvi – Db)·(1 – χ),

где χ –

коэффициент заполнения барабана шарами. При f = 2· νp – νV ,

где νp

и νV

– круговые частоты вращения водила и барабана (с учетом

знака νV),

ωp = 2πνp

получим

Если барабан катится по эпициклу мельницы без проскальзывания, то νV /νp = Rp /RV (вообще, для мельницы эпициклического типа νp и νV имеют противоположный знак). Из (12) при K = 4 и (13) при χ = 0.5 для энергонапряженностей на единицу массы мелющих тел I = W/M получим

(14)

(14)Заметим, что оцененные таким образом удельные энергонапряженности в планетарной мельнице АГО-2У со скоростью вращения водила 600 об/мин и вибрационной мельнице с частотой 50 Гц и амплитудой 7.5 мм оказываются примерно равными. Преимущество планетарной мельницы перед вибромельницей – в значительно большей массе шаров.

Аналитические оценки разогрева при помоле выполняются, как правило, только для расчета температуры в точке удара, т.е. локальной температуры. Ее первые теоретические оценки были, по-видимому, сделаны в [24] с целью опровергнуть утверждение, что аморфизация при обработке в мельнице смесей металлических порошков является следствием локального плавления с последующей быстрой закалкой расплава [83]. Предложенная в этой работе формула используется и во многих более поздних работах [1, 57, 84, 85, 86, 87]. Однако при ее выводе допущены ошибки, которые могут значительно изменить результат.

Во-первых, для оценки нормального напряжения σn при ударе авторы [24] используют выражение

(15)

(15)

где ρb – плотность материала шаров, c – продольная скорость звука в материале шаров, E – модуль Юнга, v – относительная скорость соударения шаров. Судя по фигурирующим в формуле (15) величинам, она может описывать лишь абсолютно упругий удар, когда кинетическая энергия шаров обратимо перекачивается в упругую деформацию поверхностного слоя шаров, после чего происходит упругий отскок и шарам возвращается их прежняя скорость, т.е. не происходит никакого выделения тепла. Однако авторы используют формулу (15) для описания процесса перекачки кинетической энергии шаров в тепловую, поскольку плотность потока тепла у них равна J = σn·v, т.е. равна работе, совершаемой нормальным напряжением в единицу времени.

Во-вторых, вместо формулы (15) следовало бы использовать формулу Герца. Для случая столкновения одинаковых шаров (при коэффициенте Пуассона 1/3) она имеет вид

(16)

(16)

При использованной в работе [24] скорости v = 2 м/с, c = 5800 м/с и E = 220 ГПа расчет по формуле (16) дает 1.5 ГПа вместо 0.07 ГПа по формуле (15). Соответственно, полученную ими температуру надо увеличить в ~20 раз.

В-третьих, при оценке температуры авторы [24] применяют выражение для случая нагрева бесконечно тонкого контактного слоя между шарами при равномерном выделении тепла удара в течение времени удара Δt. Такая ситуация может иметь место только при касательном ударе, при нормальном же локализация источников тепла не будет такой острой, а будет нагреваться либо захваченная шарами частица порошка, либо слой порошка в контактной зоне, либо прилегающие к контактной площадке слои шаров. Т.е. нагреваться будут слои вещества толщиной ~20÷200 мкм, что приведет к значительно меньшему разогреву.

В четвертых, за время удара авторы [24] принимают время прохождения звуковой волны от контактной площадки до противоположного края шара и обратно, т.е. Δt = 4Rb/c, где Rb – радиус шара, тогда как, согласно Герцу, Δt = 6Rb/c·(c/v)0.2, что при использованных авторами скоростях в 7 раз больше. Таким образом, тепловыделение будет размазано во времени и вызовет меньший нагрев.

Еще одна попытка оценить локальную температуру сделана в [88]. Здесь при расчете температуры авторы оценивают энергию соударения шаров с использованием модели отрывающегося шара, которая не подтверждается ни компьютерным моделированием [44, 82], ни наблюдением за движением шаров через прозрачный барабан [77] и дает завышенные на порядок значения скоростей (см. выше про оценку энергонапряженности). Для расчета контактной площадки в [88] применяется формула Герца, т.е. упругая, а не пластическая контактная площадка. В результате оценки локальной температуры оказываются завышенными примерно на порядок по сравнению с нашими оценками, приводимыми ниже (см. раздел 4.5).

Развитие компьютерных технологий привело к возникновению нового направления в изучении различных физических процессов и явлений - компьютерного моделирования. Разумеется, были предприняты попытки компьютерного моделирования и такого сложного процесса как механическое сплавление. Для полного понимания процесса механического сплавления (речь идет главным образом о металлах) необходимо описать:

движение и взаимодействие мелющих тел;

процессы, происходящие при деформации порошинок, например, пластическую деформацию, сваривание/дефрагментацию порошинок, их взаимодействие с мелющей средой и т.п.;

физические процессы, происходящие внутри порошинок, такие как диффузия, нагревание, деформационное упрочнение, окисление, возврат и т.п.

Для описания движения мелющих тел используются кинематические уравнения движения тел, а в результате определяется энергия и частота соударения мелющих тел. Последние определяют кинетику структурных изменений и фазовых превращений, протекающих в порошинках, оказавшихся между соударяющимися телами. На процессы пластической и упругой деформации оказывают значительное влияние механические свойства мелющих тел и исходного порошка (твердость, упругие модули, характеристики разрушения и т.п.). Механические свойства весьма значительно меняются в ходе деформационного упрочнения в мельнице, причем на сегодняшний день точные законы их изменения неизвестны. В ходе обработки частицы порошка испытывают пластическую деформацию и претерпевают сваривание и растрескивание. Соотношение между скоростями сваривания/ растрескивания влияет как на средний размер порошинок, получающихся в результате механического сплавления, так и скорости превращения. Сами же скорости сваривания и растрескивания зависят от природы сплавляемых реагентов, мелющей среды, локальной температуры и могут значительно меняться при добавлении малых количеств поверхностно-активных жидкостей (см. выше), часто добавляемых для уменьшения налипания порошка на шары и стенки барабана. Распространено мнение, что на скорость протекания фазовых превращений в ходе механического сплавления влияет и диффузионная подвижность компонентов. Однако коэффициенты взаимной диффузии и их изменение с температурой при высокой концентрации точечных, линейных и плоских дефектов не известны, хотя считается, что они могут на несколько порядков превышать коэффициенты диффузии, характерные для в стационарных условий.

Даже из такого краткого описания существа проблемы очевидно, что быстродействие рядовых современных компьютеров не позволяет провести полномасштабное компьютерное моделирование всех процессов. Кроме того, существует и проблема недостаточного кругозора исследователей. Это приводит к тому, что компьютерное моделирование обычно охватывает только некоторые из перечисленных аспектов, что, как будет показано ниже, позволяет описать и предсказать только часть важных параметров процесса. Однако, нужно сказать, что для решения большинства технологических и исследовательских задач полномасштабное компьютерное моделирование и не требуется.

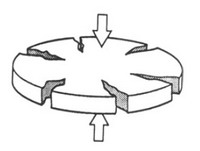

Наиболее просто использовать компьютерное моделирование для анализа движения шаров в изучаемой мельнице. При этом интересно сравнить получающиеся траектории движения шаров с упрощенными моделями, описывающими движение шаров при выводе аналитических формул, а также сопоставить получаемые значения энергонапряженности. Например, при выводе формулы (11) предполагалось, что единичный шар в мельнице движется вместе со стенкой без вращения и скольжения и в определенные моменты времени отрывается от нее и перебрасывается к противоположной стенке, где совершает несколько скачков, а затем вновь движется вместе со стенкой до следующего отрыва. Похожая схема движения предполагается и в [77]. В работе [82] с использованием компьютерного моделирования показано, что такое движение шара не имеет никакого отношения к действительности. Если принять во внимание не только поступательное, но и вращательное движение шаров, а также учесть диссипацию энергии за счет коэффициента трения скольжения и параметра неупругости лобового удара, то окажется, что движение единичного шара радикально отличается от описываемого в [38]: шар занимает устойчивое положение на стенке барабана и не отрывается от нее. На самом деле отрыв шаров является специфически кооперативным эффектом и происходит за счет взаимного трения соседних вращающихся шаров в скоплении. При коэффициенте упругости лобового удара в 25 % происходит быстрая (примерно за один оборот водила) конденсация первоначального "пара" шаров на стенку барабана, т.е. шары сбиваются в скопление, центр которого из-за наличия трения запаздывает по фазе по отношению к вектору "псевдотяжести" – направлению внешней центробежной силы.

Описанный характер движения шаров полностью подтверждается прямым наблюдением [77]. Более того, в этой работе в зависимости от соотношения угловых скоростей вращения водила и барабана (или что то же самое, от соотношения радиусов водила и барабана) предполагается существование трех различных мод, отличающихся характером движения шаров. Согласно [77], для первой моды характерно хаотическое движение шаров, вторая соответствует описанному выше характеру движения, когда шары на некоторое время отрываются от стенок, а при третьей моде шары находятся на стенке барабана, никогда не покидая его. Компьютерное моделирование подтверждает существование всех этих мод. Первая возникает при высокой упругости лобового удара. Вторая реализуется в отечественных планетарных активаторах типа АГО, где соотношение радиусов водила и барабана (а, значит, и скоростей вращения водила и барабана) является жестко заданным. Третья мода не представляет практического интереса, т.к. шары не оказывают никакого воздействия на порошок, и в мельницах с варьируемыми радиусами ее надо избегать.

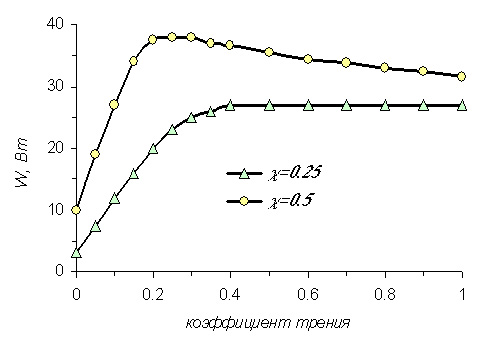

Компьютерное моделирование [44] позволило также выяснить роль трения в планетарных активаторах. При невысоких коэффициентах заполнения барабана (до 0.3) понижение коэффициента трения до нуля уменьшает энергонапряженность в 10 раз (при коэффициенте заполнения 0.5 – в 5 раз). Это, однако, не означает, что около 90 % всей энергии выделяется за счет трения и лишь около 10 % – за счет лобовых ударов, или что мелющие тела в планетарной мельнице работают на истирание. На самом деле, большая часть энергии выделяется именно при лобовых ударах, но интенсивность самих этих ударов повышается на порядок за счет трения, поскольку только трение приводит к отрыву шаров от стенки и переброске их поверх скопления шаров. При малых коэффициентах заполнения (<0.3) c ростом коэффициента трения от 0 до 0.4 происходит подъем энергонапряженности с выходом ее на плато, так что при значениях коэффициента трения больше 0.4 изменения энергонапряженности не происходит (рис.8). При больших коэффициентах заполнения энергонапряженность имеет максимум при коэффициенте трения равном примерно 0.25 (рис.8).

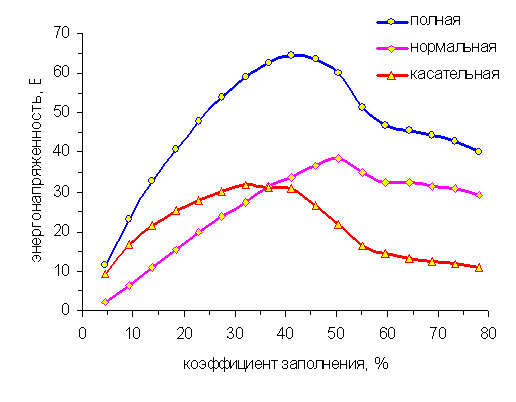

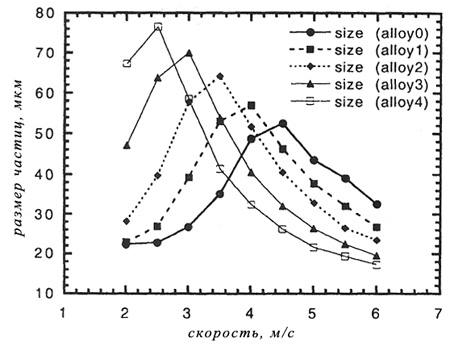

Как установлено в [44], энергонапряженность планетарной мельницы меняется в зависимости от коэффициента заполнения χ и имеет максимум при χ = 0.45÷0.50 (рис.9). При этом общая энергонапряженность, как и кинетическая энергия шаров, может быть разделена на нормальную и тангенциальную составляющие, которые характеризуют интенсивность нормальной и касательной деформации обрабатываемого порошка при малых коэффициентах заполнения. В планетарной мельнице при коэффициенте заполнения барабана шарами меньше 35 % тангенциальная составляющая энергонапряженности превышает нормальную, при больших коэффициентах заполнения это соотношение меняется на обратное.

Компьютерное моделирование движения шаров в планетарной мельнице также позволило выявить, что характер движения шаров даже при обычно используемом соотношении радиусов водила и барабана не всегда соответствует описанному выше. При превышении коэффициентом заполнения 50 %-го рубежа все шары не могут более помещаться в той половине барабана, куда направлен вектор псевдотяжести (внешней центробежной силы). Избыточные же шары в противоположной половине барабана подпадают под действие эффекта "левитации", когда внешняя и внутренняя центробежные силы приблизительно уравновешивают друг друга. Вследствие этого весь пристеночный слой шаров в обеих половинах барабана практически прилипает к его стенке и не принимает участия в движении. Именно это и приводит к резкому падению суммарной величины энергонапряженности. Важно отметить, что этот эффект заметнее всего при низкой упругости лобового удара, т.е. при низкой твердости порошка, когда "конденсация" шаров на стенку барабана выражена сильнее всего.

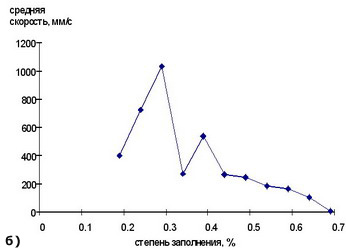

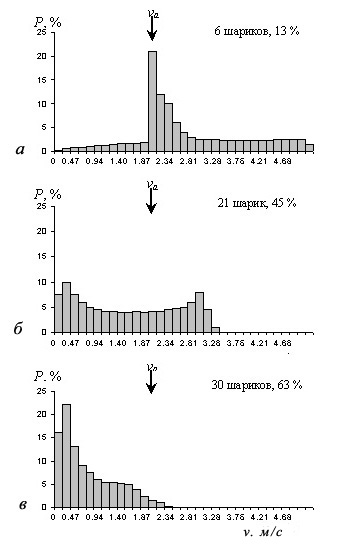

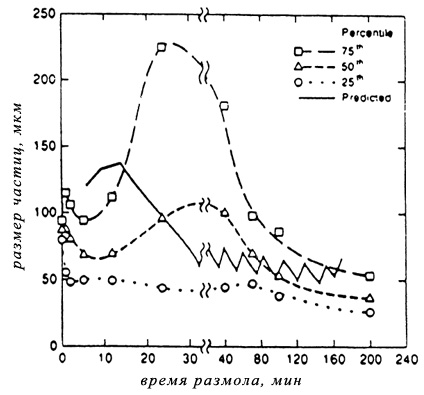

Компьютерное моделирование вибромельницы [82] показало, что в ней движение шаров носит более простой характер и направлено вдоль выделенной оси: шары перемещаются между верхним и нижним торцами мельницы, периодически с ними соударяясь. Вследствие такого характера движения, нормальная составляющая энергонапряженности в 3-4 раза превышает тангенциальную. Для вибромельницы трение не играет такой заметной роли, как для планетарной мельницы. Величина энергонапряженности в ней в значительной степени зависит от эффекта "квантования", т.е. образования слоев, полностью заполненных шарами. Этот эффект приводит к пилообразным кривым зависимости энергонапряженности и средней скорости движения шаров от коэффициента заполнения (рис.10): начало заполнения нового шарового слоя вызывает хаотизацию движения коллектива шаров и приводит к значительному падению энергонапряженности.

При малых степенях заполнения, когда шары не сталкиваются и вся энергия шаров расходуется при соударении с торцами барабана, энергонапряженность может быть рассчитана аналитически по формулам, приведенным в [82]. Распределение скоростей шаров для малого коэффициента заполнения показано на рис.11 а. Увеличение степени загрузки приводит к хаотизации движения шаров и энергия, рассеиваемая при взаимных столкновениях шаров, становится сравнимой с потерями энергии при соударении шаров с торцами мельницы. При средних степенях заполнения (~50 %) скорости шаров выравниваются, но на гистограмме скоростей (рис.11 б) обнаруживается второй максимум, соответствующий условиям резонанса, когда амплитуда колебаний равна высоте свободного (незанятого шарами) пространства в барабане.

va – максимальная скорость движения рабочей камеры (A = 5 мм, L = 25 мм, ν=50 с-1)

Перечислим ряд других работ, где осуществлялось компьютерное моделирование движения шаров для определения энергии соударения шаров и ее пространственного распределения. M.P.Dallimore и P.G. McCormick выполнили моделирование планетарного активатора [89, 90, 91] и вибромельницы [90]. В перечисленных работах авторы опирались на эксперименты по изучению свободного падения шара на стальную плиту [92], что позволило оценить влияние порошка на параметры удара. В работе измерялся коэффициент восстановления e = (g/8h0)½·tm, где g – ускорение свободного падения, h0 – высота падения шара, tm – время между первым и вторым соударениями. По смыслу, e = (h1/h0)½ = v1/v0 = η½, где h1 – высота первого отскока, v0 и v1 – скорости падения и первого отскока, η – упругость лобового удара. Измерения силы соударения показали, что наличие покрывающего мелющие тела порошка оказывает на нее значительное влияние: увеличение толщины слоя порошка приводит к уменьшению силы удара, длительность же удара при этом растет. Коэффициент восстановления также зависит от толщины слоя порошка и падает с ростом толщины слоя. Для описания этой зависимости авторы использовали теорию Кельвина, модифицированную изменением упругого и вязкоупругого коэффициентов и использовали эти коэффициенты при моделировании движения шаров в шаровых мельницах. Моделирование вибромельницы для одно-, двух- и трехмерной модели было также выполнено в [93, 94], а мельницу SPEX 8000 моделировали в [95]. Во всех этих работах целью расчетов являлось изучение характера движения шаров и оценка энергонапряженности.

Компьютерное моделирование движения шаров позволяет рассчитать не только энергию соударения шаров, но и другие параметры процесса, среди которых фоновая и локальная температуры [23, 44, 47, 96, 97]. Получаемые значения температуры в немалой степени зависят от используемых упрощений и допущений, однако, хотя реальные значения температуры могут и не совпадать с рассчитанными, зависимость от внешних параметров процесса в большинстве случаев, по-видимому, описывается верно. Основные принципы и подходы, применяемые нами в работах [44, 47, 96, 97] при расчете температуры и других параметров процесса с использованием компьютерного моделирования движения шаров, будут подробно рассмотрены ниже.

Компьютерное моделирование может эффективно использоваться для изучения процессов, происходящих в ходе деформации порошка. В статье T.H.Courtney [39] дается обзор выполненных под его руководством работ [40, 41, 42, 43, 98, 99, 100, 101], посвященных этой теме. Основной упор в этих работах делается на моделирование механики и динамики механического сплавления, при этом принимаются в расчет только механические свойства сплавляемых компонентов и не рассматривается химическое взаимодействие сплавляемых компонентов, которое может приводить к образованию аморфной фазы, новых соединений, твердых растворов и т.п.

В подходе [40, 41, 42] описание процесса механического сплавления включает в себя детальное описание деформации частиц порошка, а также сваривание и растрескивание порошинок. При моделировании авторы выделяют две подзадачи. При так называемом "локальном" моделировании, рассматривается "средняя" частица порошка после серии "типичных" соударений. При этом определяются зависимость от числа соударений таких характеристик порошка как форма, размер, твердость, размер деталей микроструктуры. Исходными данными для такого расчета являются скорости и частоты соударения шаров, а также толщина слоя порошка. Эти параметры оцениваются в рамках второй подзадачи – "глобального" моделирования, для чего рассматриваются специфические особенности движения шаров в используемом мельничном аппарате, при этом скорости шаров оцениваются как с использованием компьютерного моделирования [23, 99], так и с применением записи движения шаров при помощи высокоскоростной видеокамеры [102].

Рассмотрим более подробно модель, предложенную этой группой исследователей, поскольку ее идеология использовалась при построении нашей модели механического сплавления, которая будет описана ниже. Поскольку невозможно учесть все факторы, влияющие на процесс, краеугольным камнем этой модели является детальный анализ отклика частицы порошка на деформацию при соударении мелющих тел, а также феноменологическое описание процессов сваривания и дефрагментации частиц порошка. Рассматривается "типичное" соударение, при котором происходит захват порошинки, при этом частота и скорость соударений задаются по результатам предварительно выполненного "глобального" моделирования, учитывающего особенности движения шаров в соответствующем типе активатора. Кроме того, задаются механические свойства сплавляемых компонентов и соотношение массы шаров и порошка, которое влияет на толщину слоя порошка, покрывающего мелющие тела. Для каждого соударения рассчитываются: 1) деформация, испытываемая порошинкой; 2) изменение формы порошинки; 3) вероятность сваривания частиц; 4) вероятность дефрагментации. При помощи разработанной для описания процесса программы определяются зависимость от числа соударений формы, размера, твердости порошинок, а также характерный размер деталей микроструктуры. Поскольку частота соударений известна, для всех этих характеристик можно получить зависимости от времени.

В упрощенной модели Maurice считает, что столкновения между мелющими телами, захватывающими обрабатываемый порошок, аналогичны герцевскому (т.е. упругому) удару между шарами в отсутствии порошка. Это оправдано, если работа пластической деформации, производимая над порошком, составляет лишь малую долю кинетической энергии соударяющихся шаров. Если это предположение верно, то геометрия и длительность соударения при наличии порошка и в его отсутствии практически одинаковы.

Геометрия герцевского соударения между сталкивающимися шарами характеризуется максимальным радиусом контактной площадки rh, который достигается за время τ (полное соударение занимает время 2τ). Эти величины могут быть вычислены как:

, (17)

, (17)

, (18)

, (18)

где cII – продольная скорость звука в материале шаров, v – скорость столкновения шаров, Rb – радиус шаров. По оценкам, при скоростях столкновения от 0.5 м/с (аттритор) до 5 м/с (SPEX мельницы) [39] rh меняется от десятков до сотен микрометров. Причем, как следует из формул (17) и (18), время соударения слабее зависит от скорости соударения мелющих тел, чем радиус контактной площадки и составляет величину порядка 10-5 с.

Порошок, захваченный мелющими телами, пластически деформируется. При этом считается, что подвергнутый деформации порошок имеет форму цилиндра с радиусом rh и высотой h0, а скорость, с которой порошок деформируется, линейно уменьшается от v (в начале соударения) до нуля (через время τ). Мгновенная скорость деформации порошка – v/h0. Таким образом, процесс может быть рассмотрен как микроковка со скоростью деформации, сравнимой со скоростями деформации при обычной ковке. Принимая толщину слоя порошка h0=100 мкм (экспериментальная оценка), получим максимальную скорость деформации от ~103 (при v=0.5 м/с) до ~104 (при v=5 м/с). Интегрирование скорости деформации от t=0 до t=τ позволяет вычислить деформацию при одном соударении как:

, (19)

, (19)

Оценки деформации в порошке дают величину от ~0.1 % для аттритора до ~1 % для мельницы SPEX при максимальной скорости вращения.

Предположив, что для завершения сплавления должна быть достигнута критическая величина деформации порошка Σ, можно оценить время процесса [40]. Число соударений, необходимых для завершения процесса сплавления, имеет величину порядка Σ/ε, время между соударениями меняется как v–1. Необходимо также учесть, что только небольшая часть порошка, "связанная" с данным мелющим телом, вовлечена в каждый акт соударения. Чем больше объем затронутого деформацией порошка (=πrh2h0), тем меньше, при прочих равных условиях, требуемое для сплавления время. При vτ/2h0<<1 ε = vτ/2h0, и время сплавления:

. (20)

. (20)

Используя уравнения (17) и (18), можно показать, что время сплавления зависит от скорости соударения шаров как:

Таким образом, упрощенная модель дает оценки контактного радиуса при соударении частиц, время соударения и величину деформации за одно соударение. Последнее позволяет оценить время, требуемое на завершение процесса сплавления. Однако эта модель не рассматривает условия и частоты сваривания/дефрагментации, а, кроме того, в ней отсутствует описание процесса МА с течением времени. Для решения этих задач в [41] и [42] было выполнено более детальное рассмотрение процесса, идеология которого в сокращенном виде изложена ниже.

Рассмотрим отдельное соударение двух мелющих тел. Для простоты берутся шаровые мелющие тела, равномерно покрытые слоем порошка. Поскольку частички порошка в общем случае не имеют сферической формы, они считаются сфероидами (эллипсоидами вращения) и располагаются на поверхности шара так, чтобы короткая ось вращения частицы была перпендикулярна поверхности шара (рис.12).

Сначала покрытые порошком шары деформируются упруго и напряжение достигает максимального значения в точке контакта шара с частицей. По мере развития деформации порошка напряжения достигают предела текучести и начинается пластическая деформация. Радиус пластической зоны увеличивается и, таким образом, затронутый деформацией объем состоит из пластически деформированного цилиндрического ядра радиуса rp, окруженного кольцом упругих напряжений. Деформации, которым подвергается порошок в цилиндрическом ядре, зависят от расстояния между центрами шаров x(r), которое является функцией расстояния r от центра контакта:

,

,  ,

,  (22)

(22)

где Rb – радиус шара, v – скорость перед столкновением, HV – твердость порошка и ρb – плотность мелющего тела. Величина x(r) возрастает с увеличением скорости, уменьшается с ростом твердости и имеет максимум при r = 0.

Величина x(r) определяет истинное напряжение, испытываемое порошком:

, (23)

, (23)

а максимальное напряжение (при r = 0) равно

, (24)

, (24)

Если толщина слоя порошка h0 не зависит от Rb, деформация возрастает с ростом Rb. Для более вероятного случая, когда h0 линейно возрастает с Rb, деформация не зависит от размера мелющего тела. Необходимо отметить, что максимальные деформации, рассчитанные по формуле (24), близки к деформациям, получаемым в упрощенной модели (формула (19)), что указывает на разумность физических допущений, используемых в упрощенной модели.

Из-за деформационного упрочнения твердость порошка в ходе механической обработки возрастает. Поэтому деформация в порошке при последующих ударах возрастает медленнее. При моделировании твердость порошка считается постоянной во время отдельного удара, а твердость при следующем соударении оценивается с использованием твердости при предыдущем соударении и закона упрочнения (в предположении HV = 3σy, где σy – предел текучести):

где HV0 – начальная твердость, H – коэффициент упрочнения, ε определяется по выражению (23), n – степень упрочнения. Такой подход позволяет рассчитывать изменения твердости по мере развития процесса сплавления.

В ходе МА в результате холодного сваривания деформированных частиц может происходить коалесценция или сплавление порошинок (см. рис.13). Если в процессе участвуют разные материалы, их исходные твердости могут значительно отличаться. Сплавление не начинается до тех пор, пока более мягкий материал не приобретет вследствие деформационного упрочнения твердость, близкую к твердости второго компонента. Если этого достичь не удается, то существует альтернативный вариант холодного сваривания частиц, когда более твердый компонент обволакивается более мягким. Однако это чаще всего происходит в низкоэнергетических аппаратах (например, в аттриторе).

Частички, сварившиеся за время τ (в первую половину удара), могут разорваться при упругом отскоке за его вторую половину. Сдвиговые напряжения, присутствующие в любых, кроме лобовых, ударах также могут приводить к разделению сварившихся частиц (рис.13). Maurice использовал "критерий сваривания", позволяющий определить, останется ли частица в сваренном состоянии: